Reparación de grietas en el piso a granel. Los pisos a granel son uno de los tipos más comunes de nivelación de pisos en una habitación. Si la tecnología se rompió durante el vertido de la mezcla, pueden ocurrir varios tipos de defectos. Este artículo examinará la cuestión de si es necesario cerrar las grietas en el piso a granel y por qué el piso a granel se está agrietando y cómo eliminar las grietas.

Piso agrietado

Piso agrietado

Preparación inadecuada de la base para el piso a granel

La preparación incompleta de la base sin falta conducirá a la deformación del recubrimiento final. La base debe estar bien seca y libre de todo tipo de suciedad y polvo.

Si hay manchas de aceite o grasa, deben eliminarse. Y también la superficie de hormigón debe estar previamente rectificada. Esto debe hacerse para eliminar las irregularidades de la superficie, ya que en pisos irregulares no se pueden verter pisos a granel. El relleno de un piso a granel se lleva a cabo exclusivamente en la superficie seca y nivelada.

Si se hizo una regla niveladora, entonces antes de colocar el piso deberá esperar al menos 25 días hasta que el concreto se haya secado por completo. Si descuida esta regla y llena el piso a granel antes, entonces la humedad liberada por el concreto conducirá a la hinchazón de la superficie y también se formarán grietas en el piso a granel.

Características de mezclas a granel

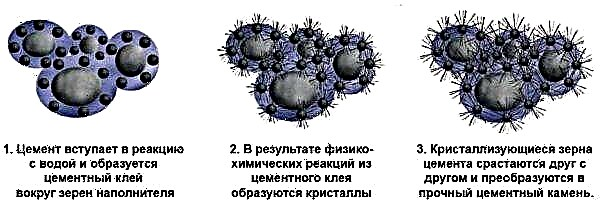

Un mortero seco para nivelar el piso consta de varios componentes:

- Aglutinante (cemento y / o yeso), que, después de mezclar con agua, se endurece gradualmente y gana fuerza. Si el primer proceso comienza en 30-40 minutos y dura de 3 a 8 horas, el segundo continúa durante más de 28 días,

- Relleno mineralcreando una especie de "marco" del revestimiento a granel. La fracción (tamaño de grano) utilizada en la mezcla determina el espesor de recubrimiento permitido y el nivel de cargas de compresión.

- Aditivos modificadorescon la ayuda de la cual se mejoran algunas características de la solución (elasticidad, fluidez, resistencia al desprendimiento, torcedura, resistencia a las heladas, etc.).

Cada uno de los elementos requiere condiciones de trabajo específicas. Por ejemplo, el cemento necesita una cantidad estrictamente dosificada de agua para iniciar reacciones fisicoquímicas, modificar y plastificar aditivos, un cierto régimen de temperatura y humedad, etc.

Es por eso que cada fabricante serio realiza pruebas de laboratorio, selecciona la receta y busca las mejores opciones de aplicación. Después de obtener la información necesaria, los tecnólogos escriben instrucciones detalladas para trabajar con el piso a granel. Además, es comprensible tanto para los profesionales como para los "caseros" sin experiencia. Y, por supuesto, impreso en cada paquete.

El proceso de formar un piso a granel incluye tres etapas:

- Preparación del sustrato (prueba de resistencia, absorción y uniformidad, limpieza, nivelación parcial, imprimación).

- Mezclando la solución.

- Verter la mezcla.

El cumplimiento de las instrucciones en cada etapa es muy importante, de lo contrario el resultado no le complacerá.

¿Se ha agrietado el piso a granel? Buscando las causas de los defectos

La solución está resuelta, el tiempo de espera ha pasado, pero el resultado no cumple con las expectativas. No culpe de inmediato al vendedor y al fabricante por resbalar un producto de mala calidad. La práctica muestra: en el 90% de los casos, el incumplimiento de las condiciones básicas para preparar la base, la violación de las dosis, los requisitos climáticos y los plazos, estas son las principales razones por las que el piso a granel se está agrietando.

Que hacer La eliminación de deficiencias comienza con la identificación de errores. Comencemos con la primera etapa: preparar la base.

Fuerza base

De acuerdo con SNiP 2.03.13-88 (SP 29.13330.2011), este indicador para solera de concreto debe ser de 15 MPa (150 kgf / cm 2) y superior. Pueden surgir problemas con el parámetro de fuerza debido a:

- Exceso de agua en la mezcla de concreto o arena de cemento: se produce la separación de la regla, el proceso de secado y la resistencia se retrasan

- Cemento de grado demasiado bajo o de baja calidad: la capa subyacente comenzará a colapsarse rápidamente,

- Arena demasiado fina o sin lavar,

- Rápida extracción de agua de la regla: la capa superior resultará frágil, suelta.

Solado de hormigón de baja calidad.

Después de verter sobre una base que no cumple con los estándares, una masa niveladora más fuerte "arranca" una capa superficial débil. Las grietas y las áreas exfoliadas aparecen en unas pocas horas.

No es difícil verificar la resistencia: intente rascar el piso con un clavo o golpear con un martillo. Si la base no cumple con los requisitos de los estándares, se desmoronará fácilmente, se desmoronará fuertemente.

Uniformidad de la fundación

Comprobación de la uniformidad de la base.

Este grupo incluye dos indicadores: el nivel de diferencias y la presencia en la superficie de hoyos, cavidades, protuberancias y otros defectos.

Los pisos autonivelantes se usan para alisar el piso a un estado cercano al ideal, es decir, 2 mm por cada 2 metros lineales del piso (SNiP 3.04.01-87 / SP 71.13330.2011). Y para calcular el grosor de la capa deseada, debe encontrar el punto más alto y el más bajo, medir la diferencia entre ellos. El nivel láser es un asistente ideal aquí. Según el resultado, se selecciona un producto. Por ejemplo, si la sección requerida de la formación es de 3 cm, entonces un nivelador de capa delgada que trabaje hasta 2 cm no es adecuado. Está agrietado, se forman hoyos y tubérculos debido a un secado desigual y algunas otras razones.

Otro paso es la eliminación de defectos visibles. Es necesario inspeccionar cuidadosamente el piso. Las grietas, hoyos, baches, golpes y otros defectos se pueden duplicar en la capa superior. Hay muchas razones: trabajo de baja calidad, sin balizas o nivel, demasiada presión sobre el rodillo de la aguja durante el rodamiento (arranca la solución de los huecos), una capa demasiado delgada de la mezcla, etc. Por lo tanto, en las instrucciones, los fabricantes en blanco y negro indican:

- Para expandir, agrietar, llenar y rellenar grietas, hoyos y otras profundidades con compuestos de reparación de secado rápido,

- Derribar protuberancias y tubérculos, moler con una amoladora o lijar la malla para yeso.

Es decir, el piso debe alisarse tanto como sea posible para que después de verter todos sus esfuerzos no desaparezcan en vano.

Humedad

Aquí se definen tres factores:

El nivel de contenido de agua residual en la base..

Medición de la humedad base con un medidor de humedad.

De acuerdo con SNiP 3.04.01-87 (SP 29.13330.2011), la humedad permisible del piso al aplicar soluciones a granel es 2.5-4%. La medición se realiza mediante un hidrómetro. Si se aumenta el coeficiente, entonces un piso uniforme no funcionará: el exceso de agua arrancará el revestimiento, se formarán tubérculos, cráteres y grietas.

Puede determinar de forma independiente aproximadamente el contenido de humedad de la base. Realice pruebas expresas peculiares:

- Fijar en el suelo con cinta adhesiva de polietileno que no mida más de 1x1 m. Esperar un día y comprobar. Si se formaron condensaciones, gotas, áreas oscuras debajo de la película, entonces la base no se secó lo suficiente. Es mejor esperar unos días y verificar nuevamente. Entonces, hasta que la superficie permanezca completamente seca.

- Coloque un recipiente con agua caliente en la base y espere. Si hay un oscurecimiento debajo, es demasiado pronto para continuar trabajando.

Absorción de piso.

Realice una prueba rápida: vierta un poco de agua en la superficie. Si la humedad se absorbe antes de transcurridos 30 segundos, se requiere un tratamiento de imprimación con propiedades impermeabilizantes. De lo contrario, la base rápidamente “extraerá” agua de la solución y la mezcla a granel no ganará fuerza, se agrietará.

Indicadorhumedad relativa.

El cumplimiento de los requisitos climáticos es una de las condiciones más importantes para comenzar a trabajar. De acuerdo con SNiP 3.04.01-87 (SP 29.13330.2011), el piso debe realizarse a una humedad relativa de 40-60%. A velocidades demasiado altas, el tiempo de secado aumenta, y en un valor más bajo, la capa superior se seca rápidamente, aparecen áreas exfoliadas y agrietadas.

Base limpia

La tecnología requiere no solo barrer el piso, sino aspirarlo, derribar la pintura vieja, eliminar el aceite y las manchas de betún. Es decir, elimine todo lo que pueda perjudicar la adhesión (adhesión) del piso a granel a la base. Si no cumple con este requisito, esté preparado para la aparición de grietas, hinchazón, cavidades debajo del recubrimiento.

Cebado

El suelo iguala el grado de absorción de la superficie, mejora el índice de adhesión y promueve la distribución uniforme de la solución a lo largo de la base. Es mejor usar imprimaciones de penetración profunda o imprimaciones de adhesión.

Si la superficie después de la limpieza no se trata adecuadamente o se utiliza un producto de baja calidad, el resultado puede ser defectos de recubrimiento múltiples, irregularidades de la capa, etc.

La siguiente serie de problemas está asociada con una violación del proceso:

- La dosis de mezcla de agua no se respeta. Con una cantidad excesiva, la estratificación de la composición, la aparición de cráteres casi siempre se observa, y con una deficiencia, friabilidad y grietas múltiples.

- La solución es heterogénea, poco mezclada. Los bultos serán visibles inmediatamente en la superficie, se forman tubérculos y depresiones.

- No se siguen las recomendaciones para el grosor de la capa aplicada. Posible separación del piso a granel de la base, inmersiones ("baches"), baches.

- No hay cinta amortiguadora ni juntas de expansión.

Pegar la cinta de amortiguación.

Para habitaciones con un área de más de 18-36 m 2 (consulte las instrucciones de la mezcla para el indicador exacto), se recomienda hacer secciones contraíbles. De lo contrario, se proporcionan múltiples grietas profundas. La razón de esto puede ser la falta de un amortiguador alrededor del perímetro.

En el 10% restante de los casos, el piso puede agrietarse después del vertido, la mezcla puede ser la culpable debido a:

- expirado

- violación de las condiciones de almacenamiento,

- composición inapropiada (falso o matrimonio).

En cualquier caso, antes de hacer algo, consulte con especialistas. Póngase en contacto directamente con el vendedor, solicite los datos de contacto de un distribuidor regional o representante de ventas de fábrica. Llame a los números de línea directa que figuran en los sitios de fábrica. Casi ningún fabricante se niega a consultar o considerar un reclamo.

Que hacer

La eliminación de las deficiencias de recubrimiento es posible de dos maneras: cardinal y local. En el primer caso, la capa de mezcla autonivelante está completamente desmantelada. En el segundo, el daño se repara.

Se eliminan las áreas exfoliadas (incluidas aquellas donde se sienten las cavidades, se “topan”), se bordan las grietas, están libres de polvo y se imprimen abundantemente. A continuación, se lleva a cabo el llenado con compuestos de reparación o la misma mezcla que se usó anteriormente. Además, puede reforzar el área dañada con una malla de yeso o fibra de vidrio.

La eliminación completa de la mezcla a granel es necesaria si la base tiene una resistencia baja, es decir, es débil. El desmantelamiento también debe hacerse cuando se han formado múltiples cavidades debajo de la nueva capa, toda la superficie se ha "ido" con grietas profundas, hinchazones, hinchazones,

En algunos casos, los expertos recomiendan otro dispositivo de capa. Por ejemplo, si el piso es sólido, se asienta bien, pero hay irregularidades menores. Puede usar un nivelador de capa delgada o una mezcla de acabado.

Consejo! Si necesita maestros de reparación, hay un servicio muy conveniente para su selección. Simplemente envíe el formulario a continuación con una descripción detallada del trabajo que debe realizarse, y las ofertas con los precios de los equipos de construcción y las empresas le llegarán a su correo. Puede ver comentarios sobre cada uno de ellos y fotos con ejemplos de trabajo. Es GRATIS y no lo obliga a nada.

Causas de defectos

Las principales razones que causan la aparición de daños de varios tipos están asociadas con una violación de la tecnología en las etapas iniciales:

- composición mal o mal mezclada,

- superficie de trabajo mal preparada

- uso de materiales de baja calidad.

En la mayoría de los casos, el piso a granel está equipado con una regla de hormigón. Es importante asegurarse de que esté completamente seco. Además, no debe ser ninguna contaminación. Cualquier polvo, suciedad o manchas de grasa posteriormente conducirán a defectos en el funcionamiento del piso.

Si deja la base húmeda, la liberación del exceso de humedad ciertamente conducirá al hecho de que las áreas del piso se agrietarán o se hincharán.

La regla debe estar preparada. Cualquier irregularidad conduce al hecho de que la composición del polímero y la base de hormigón están mal unidas, y esto conduce a la aparición de grietas.

Es necesario preparar y verter la mezcla, observando todas las reglas e instrucciones del fabricante. El piso a granel será frágil si trabaja en condiciones de temperatura incorrectas. Durante el vertido del piso, la temperatura en la habitación no debe exceder los 25 grados.

También es imposible realizar el trabajo en una habitación fría con una temperatura inferior a 15 grados.

En casos raros, se puede dañar el piso a granel si se usa incorrectamente. Detergentes y limpiadores seleccionados incorrectamente pueden dañar la integridad de la capa superior, y luego se romperá El exceso de humedad también puede causar problemas con los pisos a granel.

Problemas más comunes

Los problemas frecuentes con los pisos a granel incluyen grietas. Son poco profundos e incluso pueden alcanzar la base de hormigón. Muy a menudo, su apariencia se debe al hecho de que la base del piso estaba mal hecha. Si era frágil, móvil o no estaba lo suficientemente seco, inevitablemente provocará la aparición de varios tipos de grietas durante la operación.

El piso a granel también a menudo se agrieta si la mezcla se preparó incorrectamente. Las razones pueden ser la adición de demasiada agua o el uso de una solución con una vida útil caducada.

En algunos casos, no es necesario llenar completamente el piso, y puede hacerlo sin usar una solución autonivelante.

Sucede que la aparición de grietas en el piso a granel se acompaña de delaminación. Otro nombre para este fenómeno es cala. Durante el enrollado, una parte de la superficie en la que aparecen las grietas puede salir de la base. Entonces ella comienza a crujir y moverse. La cobertura puede ocurrir si si no se aplicó una capa de impermeabilización a la base o si hay grietas en la solera de concreto. Luego, la humedad se filtra fácilmente y la conexión entre el piso a granel y la base se rompe.

El piso irregular a granel o la superficie con cavidades no se ve muy limpio en absoluto. Además, cualquier irregularidad complicará en gran medida la colocación de otros revestimientos en el piso a granel.

Estos defectos a menudo son causados por el vertido impreciso de la mezcla o la falta de cumplimiento de las proporciones durante su preparación.

Características de reparación

La reparación de recubrimientos de polímeros, por regla general, requiere solo un tratamiento superficial de la capa superior o su eliminación. Para defectos más serios, puede ser necesario desmontar el recubrimiento, o tendrá que rehacer la regla de hormigón.

Es posible restaurar el brillo original o eliminar los rasguños de la superficie mediante el pulido. Esta operación se lleva a cabo con una máquina pulidora rotativa especial que utiliza círculos de fieltro. Se les aplica una composición especial. La restauración de los pisos de poliuretano se realiza con barniz protector.

Antes de cualquier tratamiento de superficie, es muy importante limpiarlo a fondo del polvo y la suciedad, así como desengrasarlo.

Después de moler la capa superficial y eliminar pequeños defectos, como burbujas o flacidez, es suficiente para llenar la capa de acabado. Diversas grietas y delaminación requieren la eliminación completa del recubrimiento del polímero. A veces es suficiente limitarse a un área determinada, pero puede ser necesario reemplazar la capa de superficie a lo largo de todo el perímetro, mientras el revestimiento se corta en concreto, la solera de concreto se rectifica.

Luego realizan las mismas acciones que durante la instalación inicial del piso a granel:

- desengrasar la superficie de la regla,

- la preparó

- Aplicar las capas necesarias.

Al actualizar un área pequeña del piso, es importante moler cuidadosamente todas las juntas, procesarlas con una masilla especial.

Por lo general, se realiza un reemplazo completo del piso a granel si el daño afecta al menos al 30% del área. La reparación de la regla de hormigón puede ser necesaria si su mala calidad y las posibles irregularidades provocan defectos en el piso a granel.

Si el concreto es de calidad satisfactoria, pero hay grietas en la regla, restauración de sustrato necesaria. Para hacer esto, las grietas se expanden a un nivel suficiente, luego todo se elimina del polvo, se ceba y se vierte con un compuesto de reparación.

Alternativamente, se puede utilizar la tecnología de inyección.. Primero retire la capa del polímero para exponer completamente la grieta. Luego, se hace un agujero en concreto en ángulo, los empacadores se insertan allí. Usando una bomba de inyección, se introduce un compuesto impermeabilizante a través de los empacadores hasta que llena completamente la grieta.

Las grietas o delaminaciones aumentan de tamaño con bastante rapidez, por lo tanto no retrasar el tiempo de reparaciónpara que, en lugar de una sección separada, no tenga que volver a llenar todo el piso.

Métodos de reparación de grietas.

Si el piso está agrietado, debe reparar el daño lo antes posible. Las formas de eliminarlas dependen de la profundidad de la grieta y su tamaño. Con daños menores que no excedan 1 cm de longitud, no hay necesidad de rellenar el piso.

Es suficiente realizar las siguientes acciones:

- Con la ayuda de herramientas, la grieta se expande a 2 cm en toda su longitud,

- eliminar toda la suciedad con una aspiradora

- en la base y las paredes, la grieta se trata con una imprimación,

- luego la mezcla de polímero se vierte en las grietas, la superficie se nivela.

Si el área en la que se agrietó el piso es bastante grande, es necesario quitar y rellenar toda el área del piso con daños. Haga esto de la siguiente manera:

- la capa de relleno se astilla, se limpia y se mira la base,

- si la base de concreto contiene grietas, use masilla de cemento,

- el sitio está limpio de contaminación,

- imprimada en superficies laterales expuestas, imprima la base de concreto en sí,

- todos se completan con una nueva solución y nivel.

Las herramientas

Para reparar el recubrimiento a granel en el apartamento, debe abastecerse de un cierto conjunto de herramientas y dispositivos. Recomienda usar un respirador. Para una mezcla de alta calidad de la solución, es mejor usar un taladro eléctrico potente, ya que una composición mal mezclada posteriormente causará defectos en el piso a granel.

Puede alisar la superficie o eliminar la capa dañada con un molinillo.

Si la reparación del revestimiento requiere una recarga completa o una capa de acabado, use una llana dentada. Esta herramienta es más fácil de distribuir la sustancia sobre una base de hormigón, y luego la herramienta misma se alinea en la superficie.

Es importante elegir una herramienta con una altura de diente dos veces menor que el grosor de la capa. El ancho de la espátula no debe exceder 1 m.

La capa de acabado generalmente se aplica con una escobilla de goma. Esta herramienta es similar a una llana dentada, pero es posible ajustar el ancho y la longitud de los dientes, de modo que sea posible recubrir uniformemente la superficie con una capa fina de acabado.

Con un rodillo de agujas, puede restaurar una sección del piso a granel de cualquier área. Distribuyen uniformemente la mezcla y eliminan las burbujas de aire. Dependiendo del área del área reparada, se elige una herramienta de diferentes anchos y con diferentes longitudes de puntas.

El nivel del edificio controla la suavidad de la base y el acabado del piso. En este caso es mejor usar un dispositivo con una longitud de aproximadamente 2 m. Se aplica una imprimación a las parcelas de las que se ha eliminado previamente el material dañado.

Es aconsejable elegir una pila larga.

Todas las herramientas deben colocarse en un disolvente durante al menos 4 horas para eliminar la grasa de conservación. De lo contrario, el aceite puede llegar al piso, lo que nuevamente conduce a la formación de defectos.

Es posible que se necesiten herramientas adicionales para restaurar los pisos a granel en existencia. Nunca debe apretar con reparación incluso las grietas menores en el piso a granel, ya que eliminarlos de manera oportuna ayudará a prevenir problemas más graves., lo que llevará a la necesidad de una recarga completa de la solución.

Aprenderá sobre cómo reparar grietas en una regla de concreto en el siguiente video.

¿Por qué se rompió el piso a granel?

Entre todos Materiales de construcción utilizados en la decoración de la superficie del piso, podemos destacar con seguridad la tecnología más avanzada: piso a granel. Las grietas y otros defectos similares en los parámetros físicos son el único inconveniente que puede ocurrir cuando se vierte el revestimiento. Pero es importante tener en cuenta que tales costos solo pueden ocurrir en un caso, si la tecnología fue violada durante la ejecución del proceso principal. Las razones de la aparición de grietas en el piso a granel, por qué se agrietó la capa de acabado, qué hacer si el piso está agrietado y si es necesario repararlo, consideraremos estos y otros problemas en este artículo.

La preparación incorrecta de la capa de desbaste debajo del piso autonivelante puede causar grietas.

Preparación de la base - Siempre un factor clave en la calidad del proceso de llenado. Si durante el procesamiento de la base se cometieron errores o se ignoraron los requisitos previos escritos en las instrucciones, el proceso de secado de la capa de acabado puede interrumpirse, lo que finalmente provoca la deformación del revestimiento y la aparición de grietas. Quizás esta sea la razón principal que llevará a la necesidad de reparación, ya que el diseño de la casa se echará a perder. La regla debe estar bien seca, completamente limpia de suciedad, polvo, arena y escombros.

Si Se encontraron manchas de aceite o grasa en la superficie, deben eliminarse por completo. Luego, después de una limpieza completa, toda la superficie de concreto debe lijarse a un horizonte perfectamente uniforme. Si se observan graves irregularidades y diferencias en la superficie, primero deben eliminarse. El proceso de vertido no puede iniciarse si la superficie tiene depresiones profundas y humedad claramente aumentada. Solo después de la eliminación completa de las desventajas enumeradas, es posible comenzar a colocar el piso a granel.

Por separado vale la pena mencionar en la preparación de una nueva base: solera de hormigón. Después de llevar a cabo estos trabajos, el recubrimiento terminado debe recibir una buena exposición, al menos 20 días, pero preferiblemente 23-25 días (este es el período de secado completo del concreto). Si los pisos se inundan antes, la humedad contenida en la base de concreto puede hacer que la capa se hinche, lo que invariablemente provocará grietas. La mejor evidencia de esto no es un piso dañado.

Temperatura perturbada

Si antes disposición de pisos a granel hay una temperatura extremadamente baja o alta, no se recomienda iniciar el proceso principal. El rango de temperatura nominal es de 15–25 grados Celsius, pero no menos de 7–8 y no más de 35. No puede encender el piso cálido si está en la solera debajo de una capa seca, de lo contrario, la calidad de este revestimiento será pobre y su vida útil disminuirá.

Uso de productos de limpieza domésticos.

Empezando Para limpiar la base terminada, es necesario usar no solo un cepillo, una aspiradora, sino también detergentes para eliminar completamente la suciedad vieja y las manchas de grasa. Es mejor no usar composiciones clásicas para el hogar, ya que tales soluciones pueden no secarse completamente, como resultado de lo cual el piso puede agrietarse y perder resistencia. Para lograr el máximo cumplimiento técnico, es mejor usar compuestos ácidos (convertidor de escala de cemento), luego moler el concreto y eliminar los desechos con una aspiradora.

Mala preparación de la superficie antes de verter

Muchos constructores incompetentes descuide el cebado o use formulaciones diluidas que no se puedan hacer. Para eliminar por completo las grietas, el posible desmantelamiento del piso a granel y la colocación de una nueva capa de acabado, es mejor usar la misma imprimación del mismo fabricante en forma limpia (sin dilución) y aplicar al menos dos capas. Es importante recordar una regla simple: la capa posterior debe aplicarse con un rodillo después de que la anterior se haya secado por completo. Recuerde que esta regla debe usarse constantemente. El cebado desigual puede conducir a la interrupción del proceso de secado, que está lleno de grietas en la superficie formada.

Relleno de capa base analfabeta

Importante recordarque cualquier incumplimiento de la tecnología o una mezcla inadecuada de la solución de las composiciones de dos componentes puede dar lugar a la deformación de la superficie. ¡El proceso de vertido debe llevarse a cabo en estricta conformidad con las regulaciones del fabricante y la más mínima desviación es inaceptable! Si no tiene habilidades de construcción, ¡es mejor no llevar a cabo la implementación de este proceso!

La regla no coincide con la resistencia requerida

¿Cuándo se realiza la reparación? reglas o instalación de una nueva base, cualquier imprecisión puede provocar la aparición de defectos, que luego se transfieren proporcionalmente a la capa de acabado. Si no desea hacer un nuevo recubrimiento a granel, no deberían aparecer grietas en la base y luego en la superficie. Para excluir la reparación o reinstalación del piso autonivelante, es necesario preparar correctamente la base: vierta la regla de concreto.

Reparación del piso a granel: cómo eliminar grietas con sus propias manos

Habiendo completado el proceso principal, de repente descubrió que la capa de polímero se está agrietando, es necesario estudiar la "naturaleza y el comportamiento" de los defectos y, con base en el análisis obtenido, tomar más decisiones. A veces, por ejemplo, si durante la observación observa que la grieta ya no se expande, no puede preocuparse: esta deformación se elimina fácilmente. Si hay demasiadas ampollas y grietas, la reparación no será suficiente, tal recubrimiento puede hincharse nuevamente y es mejor eliminarlo. La reparación de grietas se realiza de la siguiente manera:

- Para esto, la mezcla de reparación preparada se vierte directamente en la grieta.

- Este lugar debe estar protegido antes de que se seque por completo.

- Después de todo, la grieta sellada se lija con un papel de lija abrasivo de grano fino o papel.

Sin embargo Este método es aplicable para recubrimientos simples de epoxi, poliuretano o una imprimación bajo una construcción de múltiples capas.

Cuando Muchas pequeñas grietas en toda la superficie, la reparación de pisos de polímero no es práctica. Deben desmontarse (junto con la base), rellenar la base de hormigón y dejar que se seque bien. Antes de preparar un nuevo piso rugoso, debe familiarizarse con las recomendaciones para preparar una regla de concreto, leer artículos, ver un video. Para obtener un resultado cualitativo en el futuro, es necesario secar completamente la base y solo después de eso comenzar el proceso de verter la capa de polímero. También es importante recordar acerca de la eliminación del polvo de la superficie y aumentar la adhesión: para eliminar completamente los errores repetidos, es mejor tratar dos veces la base con Primer "Polytek". Siguiendo todas las recomendaciones, puede comenzar a llevar a cabo el proceso principal: verter el revestimiento de acabado, pero en esta etapa es importante tener en cuenta varios requisitos obligatorios:

- Para comenzar a verter, es necesario fijar la cinta amortiguadora en todo el perímetro. El grosor de la capa de acabado no debe exceder los parámetros recomendados por el fabricante (el cumplimiento de esta condición evitará el "efecto amortiguador" y el desprendimiento de la superficie durante la operación).

- Para garantizar un secado efectivo del revestimiento formado, es necesario crear condiciones óptimas: acceso limitado al aire fresco, ventilación fácil, pero sin corrientes de aire.

- Si se vierten los pisos de poliuretano, es necesario revertirlos: crear una buena ventilación, ya que se liberan gases tóxicos durante la mezcla de estas composiciones de dos componentes.

Por separado, vale la pena señalar que los diferentes pisos a granel pueden diferir en las condiciones para la implementación del vertido, por lo que antes de comenzar a trabajar, debe leer cuidadosamente las instrucciones que vienen con la mezcla comprada.

Enfoque profesional

Para llevar a cabo la instalación de pisos a granel, debe tener habilidades básicas de construcción. Si no confía en sus habilidades, es mejor abandonar la implementación independiente de estos trabajos, ya que cualquier descuido puede provocar el agrietamiento del costoso material de acabado. La mejor opción es aprovechar la oferta única del Sistema Politek: la compra de pisos de polímero en combinación con la colocación. Habiéndonos llamado por teléfono, puede hacer una pregunta: qué es mejor que un piso laminado, de baldosas o autonivelante, cómo elegir una cubierta, mezclar una solución, cuánto debería ser, una forma de colocación, qué tan rápido trabajamos y, por supuesto, la calidad.

Puede dejar su comentario, solicitar cobertura o cancelar la respuesta a través del formulario de comentarios. No olvide especificar su correo electrónico y nombre para la respuesta.

Estamos listos para ofrecerte dispositivo (instalación) del piso a granel en cualquier habitación. Nuestros materiales a base de polímeros se pueden verter en cualquier habitación, ya que contienen aditivos que les dan propiedades decorativas (por ejemplo, teñidas de acuerdo con la tabla de colores RAL, transparentes a la imagen, linóleo, mármol) e incluso otros componentes que les dan resistencia al desgaste. la reparación no será necesaria por mucho tiempo. Para la autoaplicación, es mejor ver fotos y videos sobre este tema.

Base perfecta Para llenar el recubrimiento, se debe utilizar un material como el concreto (o debe ser como un piso de concreto o solera de cemento). El grosor del recubrimiento es variable y depende en gran medida de qué base se vierta. Nuestros empleados pueden hacer el cálculo, llame a nuestra tienda en línea y le diremos el precio de los materiales y el costo del trabajo para su área. A través del formulario "cálculo de pedidos" puede hacer una pregunta, escribir un comentario, compartir su opinión y cancelar la respuesta, no lo olvide, indique su nombre, correo electrónico y teléfono. Todos los productos están en stock, hay entrega.

Restauración correcta de un piso a granel

A pesar de la gran cantidad de cualidades positivas de los pisos a granel, pueden ocurrir varios defectos con el tiempo o con una instalación deficiente.

Pero no todos al mismo tiempo tienen información sobre cómo solucionar todo esto, los métodos de recuperación disponibles.

El hecho es que en ciertas situaciones esto se puede hacer por su cuenta, sin gastar dinero en atraer especialistas en esta dirección.

Peeling

Cuando ocurre tal proceso, la gente dice que los pisos están levantados. La hinchazón puede estar en un lugar específico o en toda el área. Hay razones principales para esto:

- La base para verter no estaba bien preparada. No hubo imprimación, limpieza de suciedad y polvo. La adhesión de la mezcla a la superficie fue baja.

- Humedad de la base donde se vierte el piso a granel. Es necesario esperar el secado, por ejemplo, de la regla de hormigón por completo, y solo luego llevar a cabo la instalación.

Muchas personas creen que una gran cantidad de agua solo ayuda a que la solución final se extienda por el área de la habitación. Algunos incluso llenan los charcos (unidad y cebador). Como consecuencia, esto conduce a la aparición de defectos.

- La superficie para verter tiene una resistencia débil.

Es muy fácil determinar el lugar de pelado: golpear el piso a granel con un objeto semisólido. Un sonido retumbante indica la necesidad de reparaciones. Si no presta atención, con el tiempo, el piso en estos lugares comenzará a agrietarse.

El daño menor se elimina con un cincel o una astilladora, después de lo cual se utiliza mortero de reparación especial y molienda. No será superfluo colocar vidrio líquido en los bordes (debajo de una capa del piso a granel).

Con esto, la nueva solución y la antigua estarán bien unidas.

Hay casos en que el piso tiene tales defectos en casi toda la habitación. Será más fácil en esta versión abrir el piso a granel a la base y examinarlo cuidadosamente en busca de errores. Después de realizar estas actividades, el relleno se repite desde el principio.

Eliminación de grietas

Las grietas en el piso a granel son el defecto más común. Es seguro decir que la tecnología de instalación no se llevó a cabo o no se conocía en absoluto. Los menores a un milímetro no desempeñarán ningún papel, pero los defectos más grandes deben eliminarse de inmediato. Habrá poco trabajo y no se necesita experiencia especial.

Las grietas que han aparecido deben expandirse, limpiarse y tratarse con una imprimación de refuerzo. Tan pronto como se seque la superficie, se vierte concreto de reparación especial y luego se lija.

Las grietas en el piso a granel pueden aparecer periódicamente, incluso después de haber sido reparadas. Esto se indica por el hundimiento de la solución vertida.

No será superfluo verificar la base por defectos: la losa del piso "camina", la formación de grietas por contracción en ella. De esta forma, la reparación llevará mucho más tiempo y dinero.

De lo contrario, no será posible obtener el piso a granel perfecto. La eliminación local de grietas en la superficie no dará ningún resultado.

No se puede reparar una gran cantidad de grietas. Debe contactar a especialistas que puedan desmontar el piso a granel y reemplazar la regla de concreto, si la razón está en ello.

Depreciación y pérdida de calidad.

Con el tiempo, el piso a granel comienza a perder su apariencia y calidad original. En este caso, no necesita gastar mucho dinero, solo complete una nueva capa de acabado y elija la opción adecuada para combinar con el diseño.

Entre las razones principales para la aparición de tal defecto están las cargas constantes. Además, tales áreas pueden no aparecer en toda el área, sino solo en ciertos lugares.

Para obtener la mejor calidad, sería mejor eliminar por completo la capa vieja del piso a granel y, en su lugar, llenarla con una nueva.

Antes de aplicar nuevos polímeros, la base vieja debe limpiarse a fondo de posibles irregularidades y defectos. Esto obtendrá el mejor resultado. Así se actualiza la superficie cuando se cambia el interior de la habitación. La capa de solera es insignificante y no afecta la distancia desde el piso hasta el techo de la habitación.

Ensenada

Algunos defectos superficiales del piso autonivelante se pueden combinar entre sí. Después de ser inundado, el piso se agrietó en ciertos lugares. Esto todavía puede complementarse con exfoliación. Este fenómeno se llama "cala". Además del agrietamiento del piso a granel, comenzó a exfoliarse, lo que conduce a un crujido. Puede haber varias razones principales para esto:

- El contenido de humedad de la superficie donde se vierte el piso a granel es superior al 4%.

- La superficie no estaba preparada para el trabajo (hay polvo, suciedad). La adhesión de alta calidad está ausente.

- Sin capa impermeabilizante en la base. Incluso si existe, puede haber grietas que se transmiten a la solución final del piso a granel.

Para deshacerse de un fenómeno tan negativo, debe quitar el área que se ha alejado de la base y luego limpiarla a fondo de posible polvo y suciedad. Además, puede limpiar el área con un paño húmedo. Luego se aplica una imprimación en 2-3 capas. Solo queda llenar la mezcla autonivelante en un nivel con toda la superficie.

Para lograr el mejor resultado, se vierte una capa adicional sobre toda el área.

Burbujas y Cráteres

Para tal defecto, las siguientes acciones preceden:

- Mala mezcla del mortero (más a menudo con escritura a mano o usando altas revoluciones del taladro). Todas las burbujas posibles en el proceso de secado serán desplazadas en la parte superior hacia la superficie. Tan pronto como estén secos, aparecerán cráteres e hinchazones en su lugar.

- Alta humedad durante el trabajo (más del 60%) y la temperatura ambiente fue inferior a +5 grados.

- La implementación del grosor del piso a granel, que no cumple con los parámetros mínimos del fabricante.

- Gotas de aceite en una solución que no tuvo tiempo de congelarse.

- La mezcla es de baja calidad utilizada en el trabajo.

Las burbujas se pueden evitar fácilmente caminando con un rodillo de aireación después del vertido. Los eliminará y no permitirá que aparezcan defectos subsiguientes en la superficie del piso a granel. Pero si ya hay dificultades, deben abordarse.

Una cantidad y tamaño insignificantes de cráteres pueden eliminarse por "instilación" de su solución. Cuando las áreas son grandes, será más fácil y más rentable llenar una nueva capa de solera. Si el piso a granel se está agrietando u aparecen otros defectos, debe buscar inmediatamente formas de deshacerse de esto.

Turbidez

El trabajo se ha completado, la superficie del piso a granel se ha secado, pero hay turbidez en forma de un tono blanquecino. Esto empeora las cualidades decorativas de la mezcla, aparece opacidad, débil distinción.

Cualquier imagen o dibujo no se verá natural. Es cierto, mientras que todas las características de la operación permanecen en el mismo nivel. La eliminación de tal defecto ocurre en pisos de poliuretano o epoxi.

Se distinguen las siguientes razones principales:

- Gotas de grasa y otros compuestos químicos agresivos cayeron sobre el relleno.

- La mezcla utilizada para el trabajo está mal mezclada.

- Una gran cantidad de agua añadida.

- Los componentes no son proporcionados.

Tendrá que esforzarse mucho para reparar el piso a granel con calidad. La mejor opción es hacer otra capa de acabado. Es muy importante prestar atención a la tecnología de vertido. Todas las proporciones y recomendaciones se reflejarán en las instrucciones.

Patatas fritas y baches

Cuando se expone a objetos afilados o romos con suficiente peso sobre la superficie del piso vertido, no solo pueden aparecer grietas después de verter los pisos, sino también astillas. Las áreas junto con la composición de polímero y la base de concreto pueden desprenderse.

Todo dependerá del grado de impacto. El proceso de restauración de la superficie en sí llevará mucho tiempo y esfuerzo. Debe limpiarse y luego aplicar una capa de imprimación y masilla si es necesario.

Al final, quedará para llenar la capa de la solución terminada.

Cuando no es posible reparar pisos a granel de forma independiente en un apartamento, es mejor contactar a especialistas. Podrán hacer todo de manera eficiente y en el menor tiempo posible.

Guardar la superficie del piso después de verter ayuda a ahorrar dinero. Pero nadie está a salvo de esto y los baches pueden ocurrir en cualquier momento y bajo cualquier circunstancia, cuando usted mismo no lo espera.

Características de recuperación

Si el piso a granel está agrietado, es necesario tomar todas las medidas integrales para eliminar este defecto. El llenado se puede realizar sobre la capa anterior o con un área separada. En cualquier caso, debe limpiar la superficie, en los lugares correctos: imprimación, secar completamente antes de verter.

Las composiciones epoxídicas de la mezcla requieren el uso de composiciones similares (basadas en resinas epoxídicas) en la reparación de grietas del piso a granel.

Estudiar todos los pasos sucesivos se hará mejor en video. Todas estas sutilezas ayudarán a encontrar la fuente de por qué el piso a granel se agrietó después del vertido.

Incluso en tal situación, antes de la reparación, debe calcular sus fortalezas y capacidades. Cuando esto no es nada, entonces un camino directo a la empresa constructora involucrada en esta área.

Una vez pagado el importe del servicio, se le proporcionará el resultado verdaderamente deseado.

: Cultura de reparación - piso a granel, constructores de duelo

: Reparación de un piso a granel sin detener las líneas de producción.

: El piso a granel se agrietó.

: TORNILLO DE PISO Y PISO A GRANEL. SECRETOS DE INSTALACIÓN Y LLENADO.

: Grietas en la regla. Reparar la regla.

Tecnología para eliminar grietas en el piso a granel, las razones de su apariencia

Hay una gran cantidad de materiales de construcción que se utilizan como pisos. Y el piso a granel es una confirmación de esto. Tiene altos parámetros operativos y técnicos que asegurarán una larga vida útil de la apariencia del recubrimiento.

Pero a veces sucede que aparecen defectos en el piso. Estas son grietas, burbujas, agujeros y otras irregularidades. Hablaremos de esto.

Pozos, golpes y golpes

Sucede que en la superficie del piso líquido hay agujeros, golpes y otras irregularidades. Esto indica una preparación deficiente del borrador de la fundación. Para eliminar problemas, limpie la superficie, arena y tierra en varias capas. Y llene los pozos con una composición de polímero idéntica al revestimiento del piso.

Pero es mejor prevenir la aparición de defectos realizando trabajos para verter el piso líquido de una manera benigna y atenta.

Burbujas y áreas hinchadas en el piso.

Si aparecieron burbujas e hinchazón en la superficie del piso líquido, esto significa que hubo irregularidades al colocar el piso. Por ejemplo: después de verter la composición de polímero, la superficie no se trató con un rodillo tipo aguja. El material de construcción se vertió sobre una superficie húmeda o sobre hormigón mal secado.

Para eliminar el defecto del recubrimiento, es necesario eliminar completamente el recubrimiento de polímero. Y requerirá mucho esfuerzo e inversión financiera. Hacer frente de una manera diferente no funcionará. Después de todo, este error "poca sangre" no se elimina.

Trabajo de preparación inadecuado.

La causa principal del agrietamiento del piso a granel es la preparación incorrecta de la base rugosa. Para hacer un piso de calidad, el concreto se limpia bien del polvo, la suciedad y los escombros. La superficie debe estar seca y pareja.

Solo una preparación cuidadosa de la base rugosa garantizará un piso a granel de alta calidad

Rastros grasientos y aceitosos en la superficie, se eliminan la basura. Procesan una regla de hormigón para que no haya grietas, agujeros, protuberancias y otras irregularidades. Los pisos lisos y lisos eliminarán la aparición de grietas en el piso a granel.

Importante! Vierta el piso a granel sobre una regla de concreto, que esté bien seca. Esto no es antes de veinte días después de completar la regla. De lo contrario, la humedad residual causará grietas después del vertido.

Desviaciones de la temperatura recomendada.

El desempeño del trabajo requiere el cumplimiento de las condiciones de temperatura recomendadas en la habitación. Las temperaturas demasiado altas y bajas son peligrosas. Y si sucedió, entonces es imposible evitar una grieta en el piso a granel.

Para evitar tal error, vale la pena llenar el piso líquido exclusivamente a una temperatura de 15-25 grados Celsius por encima de cero.

Uso de detergentes inapropiados.

Al preparar una regla de hormigón, además de un trapo empapado en agua y una aspiradora, se necesitan detergentes. Pero aplicar lo que hay en la cocina no vale la pena. Es importante tomar compuestos especializados. Después de todo, los líquidos de lavado habituales se lavan mal. Y esto en el futuro puede conducir al agrietamiento del piso a granel.

Está prohibido limpiar la base de hormigón con detergentes comunes. Esto causará grietas en el piso.

Para obtener el resultado deseado, use ácido, un limpiador especializado de depósitos de cemento. Para moler la superficie es una muela abrasiva. Esta es la única forma de lograr la suavidad y uniformidad deseadas.

Si la superficie está mal cebada

Hay situaciones en las que, debido a la economía de la imprimación o la ignorancia, se obtiene una imprimación de baja calidad de la superficie del concreto. Como resultado, una adhesión desigual de la superficie del piso: en diferentes áreas, la composición líquida autonivelante no se adhiere igualmente a la base.

Imprimación

El proceso tecnológico de crear un piso líquido implica aplicar al menos tres capas de una mezcla de imprimación. Y la aplicación de cada capa posterior se realiza después de que se seque la anterior.

Importante! Si realiza un trabajo independiente sobre la disposición del piso líquido y evita que cuando se seque, se raje o esté cubierto por otros defectos, vale la pena estudiar detenidamente las instrucciones para usar el imprimador. El fabricante siempre describe cómo usar la composición. Si se realiza de acuerdo con las instrucciones, puede evitar problemas.

Mal relleno de polímero

En caso de problemas, todo se puede reparar. Pero es mejor prevenir la formación de defectos. No vierta el compuesto polimérico sobre concreto irregular, sucio y áspero. Se adhieren a la tecnología de reparación.

Llenar el piso con una composición de polímero líquido.

Al mezclar el mortero, al verter la regla de hormigón, siga las recomendaciones del fabricante. Esto se refiere a la homogeneidad de la composición líquida. No debe haber grumos, ya que la base se dañará.

Importante! Qué hacer y cómo: en las instrucciones para el uso de materiales de construcción. Dependiendo de la composición, los métodos de amasar la solución son diferentes.

Insuficiente resistencia del piso

Si la regla no es lo suficientemente fuerte y confiable, se romperá durante la operación y perderá su apariencia atractiva.

Cuando una regla necesita nivelación y endurecimiento

Como resultado, deberá gastar dinero en reparaciones. Y la base rugosa tendrá que repararse nuevamente. Solo una implementación clara y de alta calidad de los procedimientos de construcción en cada etapa garantiza el resultado.

Tecnología para eliminar defectos en el piso líquido

Si aparece algún defecto en el piso a granel, busque ayuda calificada. Pero si no hay dinero para esto, puede hacer frente a la tarea usted mismo. Para esto, la resina epoxi es útil para reparar grietas o mucho más.

Epoxi para reparar grietas en la superficie del piso a granel

¿Cómo eliminar las grietas en el piso?

- Si la grieta es de hasta un centímetro, al menos el doble.

- Luego, el polvo, la suciedad y los escombros se eliminan en el espacio resultante. Es importante lograr la limpieza. Para hacer esto, use una aspiradora que haga frente rápida y eficientemente a la tarea.

- La cavidad de la grieta se trata con una imprimación. El epoxi se usa para llenar el vacío. Aunque hay muchas herramientas especializadas.

Llenar un espacio en un piso de polímero líquido

- La composición llena la cavidad del hueco, se nivela con precisión.

Importante! Puede hablar sobre la calidad del trabajo realizado después de 30 días.

Solo después de este tiempo la composición se secará por completo.

¿Cómo reemplazar áreas problemáticas de pisos a granel?

- Cuando las áreas que se mueven aparecen en el piso a granel, se eliminan. Para hacer esto, la regla se retira a un piso fuerte y fuerte.

- Después de quitar la superficie dañada, inspeccione la regla de hormigón. Lo más probable es que haya una grieta en el concreto en este lugar, por lo que ha aparecido un defecto.

- Cuando la base negra en este lugar también sea móvil, retírela también hasta que quede atrás. De lo contrario, la hinchazón recurrirá.

- La superficie a reparar se limpia con una aspiradora y se abre con una imprimación para una buena adhesión del recubrimiento.

- Después de que la composición de imprimación se haya secado (aproximadamente un día), comienzan a sellar el orificio con un material polimérico estándar, que se utilizó para equipar el piso líquido.

Conclusión

La razón principal de la aparición de defectos en el piso líquido del piso es el piso de mala calidad, el incumplimiento del proceso tecnológico. Es mejor utilizar los servicios de profesionales. Pero si esto no es posible, puede hacerlo todo usted mismo. Pero sigue las instrucciones. Para hacer esto, se recomienda ver el siguiente video:

Valoración media de valoraciones superiores a 0

La destrucción de la capa de polímero.

En la práctica, generalmente hay 6 tipos de problemas localizados en el propio polímero:

- Desgaste abrasivo.La abrasión natural de la superficie ocurre después de un uso prolongado. El desgaste acelerado se puede observar con la elección incorrecta del material del piso que no corresponde al nivel de cargas en la instalación. El desgaste se acelera también en ausencia de una capa protectora de barniz.

- Turbidez, estratificación. Se puede observar debido al grosor total excesivo de las capas, violación de la tecnología de instalación, uso de materiales de baja calidad.

- La formación de burbujas.Se asocia con la porosidad de la base y la eliminación insuficiente de aire por un rodillo de agujas.

- La formación de tuberosidad y pandeo.Se produce debido al aumento de la viscosidad de la mezcla, así como debido a la instalación a temperaturas excesivamente altas, lo que acelera el curado de los polímeros.

- Emisión de resina sin curar.Se expresa por la adherencia de la superficie y el polvo acelerado. Las razones son el uso de materiales de calidad inferior, el desequilibrio al mezclar la resina y el endurecedor, así como la mezcla insuficiente. También es posible que el aumento de la humedad durante la instalación interrumpa el proceso de curado.

Problemas de sustrato

Regla de hormigón de mala calidad, La violación de la tecnología de instalación de pisos de polímero a granel, así como la exposición no intencional a la humedad, tienen las siguientes consecuencias:

- La formación de ampollas, grietas y delaminación de la capa de polímero. Si el piso vertido se despega del imprimador, esto se debe a la contaminación, polvo o humedad que ha caído sobre el sustrato antes de verter el polímero. Si la imprimación se exfolia con el polímero, la razón es la mala calidad. hormigóno en violación de la tecnología de instalación. Esto puede ser la falta de pulido del hormigón, la eliminación de polvo y desengrasado insuficientes, imprimación sobre una superficie húmeda.

- Grietas sin pérdida de adherencia al sustrato. El polímero se exfolia junto con una imprimación y una capa de hormigón. La razón es la mala calidad del sustrato.

- Cráteres y poros.Si el grosor de la capa de polímero es suficiente para garantizar el cierre de los poros de la base, entonces la razón de la formación de cráteres radica en la ausencia de una capa de imprimación.

Análisis de defectos

En los casos en que la naturaleza del daño no indique una baja calidad del sustrato, es suficiente determinar los límites de la reparación propuesta utilizando una eliminación de prueba del recubrimiento. En varios lugares, es necesario medir la humedad de la regla de hormigón para determinar los términos de referencia completos para el próximo trabajo.

Al analizar las causas del desprendimiento de la capa de polímero, no solo se debe usar un medidor de humedad, sino también un medidor de dureza, así como una cámara termográfica de construcción. Solo este dispositivo garantiza la detección de fuentes ocultas de humedad en el hormigón.

Restauración cosmética.

Para eliminar los rasguños visibles en el ojo y restaurar el brillo original del recubrimiento epoxi, puede usar el pulido. La operación se lleva a cabo mediante una máquina rotativa de pulido con círculos de fieltro, sobre la cual se aplica una emulsión especial.

La restauración de los pisos de poliuretano se lleva a cabo mediante la aplicación de un barniz protector.

Cualquier tratamiento de superficie está precedido por una limpieza a fondo, eliminación de polvo y desengrase.

Reparación con la eliminación de la capa de polímero

En algunos casos, es suficiente eliminar solo la capa superior de polímero moliendo con ruedas de diamante. Esto se realiza cuando la renovación está sujeta a recubrimientos con influjos, burbujas, decoloración de la superficie.

Se vierte una nueva capa de acabado sobre la superficie pulida. Si el área de defectos fijos es pequeña, puede prescindir de una instalación rotativa industrial.

Para la molienda local, se utiliza una amoladora angular manual convencional.

La reparación de grietas y delaminación implica la eliminación completa del recubrimiento de polímero. En el caso de que la calidad del sustrato de concreto no sea satisfactoria, pero van a eliminar el relleno anterior en toda el área de la habitación, la secuencia de acciones se ve así:

- Cuando el revestimiento tiene poca adherencia, se utilizan boquillas rascadoras para un perforador para su extracción.

- En áreas con agarre preservado, se utilizan boquillas de tipo bit y amoladoras.

- La superficie expuesta de la regla de hormigón está pulida.

- Se lleva a cabo una secuencia de acciones correspondientes a la tecnología de instalación del piso de polímero: eliminación de polvo, desengrase, imprimación, aplicación de la primera capa, etc.

Si se quita el recubrimiento en un área limitada, primero se determina el perímetro del trabajo de reparación (se hace en forma de rectángulo). Luego, el revestimiento se corta en concreto a lo largo de este perímetro. Se lleva a cabo más trabajo, como con la eliminación completa del piso. La única diferencia es que las juntas con el revestimiento antiguo se lijan y procesan con masilla especial.

¿Cuáles son los criterios de selección: eliminar completamente el recubrimiento o realizar reparaciones locales?

Si las propiedades decorativas son importantes (por ejemplo, en oficinas y centros comerciales), entonces la reparación local es apropiada incluso con un estado general satisfactorio de la superficie. La decisión de reemplazar completamente el piso de polímero (independientemente del tipo de instalación) se toma, como regla, si se daña más del 30% del área de recubrimiento a granel.

Al reemplazar el recubrimiento localmente, se deben usar materiales del mismo tipo que ya se hayan utilizado. Una excepción son las reparaciones cosméticas con mezclas de metacrilato de metilo. Funcionan bien en contacto con otros materiales. Las ventajas de los metacrilatos de metilo son la velocidad del trabajo, las desventajas son la baja resistencia a la abrasión.

Reparación de bases de hormigón

Si el desprendimiento de las capas de polímero se produce debido a la mala calidad del sustrato de hormigón y la condición insatisfactoria de la impermeabilización, entonces no puede prescindir de la alteración de la regla.

Si se encuentran grietas en la regla con una calidad satisfactoria de concreto, se debe reparar el sustrato. La tecnología de restauración tradicional consiste en agrietar las grietas a la profundidad requerida, seguido de desempolvar, cebar y rellenar con un compuesto de reparación de polímeros.

Recientemente, una tecnología alternativa llamada inyección ha comenzado a desarrollarse. Primero, la capa de polímero se retira para exponer completamente la grieta.

Luego, en un ángulo de 45 °, se perforan agujeros en el hormigón en la dirección de la grieta a lo largo de toda su longitud en incrementos de 30 a 40 cm. Se insertan herméticamente accesorios especiales (empaquetadores) en los agujeros.

Se conecta una bomba de inyección a los empacadores y se introduce una composición impermeabilizante antes de que salga de la grieta.

Todas las operaciones de reparación después del sellado de grietas son similares a las descritas en la subsección anterior.

Resumen

No se demore al comenzar las reparaciones. El precio de la demora es que, en lugar de una renovación cosmética o local, tendrá que cambiar completamente el recubrimiento de polímero.

Los defectos como la delaminación o las grietas tienden a aumentar rápidamente de tamaño. Pero debe darse prisa especialmente en caso de destrucción química de emergencia de polímeros. Para evitar que la reacción continúe en el grosor del material, es necesario limitar el sitio de la lesión y eliminar por completo la capa de polímero.

¿En qué casos tiene sentido ahorrar en la llamada de especialistas y reparaciones de bricolaje? La decisión de renovar de forma independiente se justifica económicamente cuando el trabajo propuesto tiene un tamaño limitado y no requiere el alquiler de equipos costosos.

Por ejemplo, habiendo estudiado cuidadosamente la tecnología para trabajar con compuestos de reparación y armado con un cortador, punzón, raspadores y una espátula convencional, puede reemplazar el recubrimiento en áreas pequeñas.

Pero esto tiene sentido solo si los materiales necesarios están disponibles para la venta exactamente en la cantidad en que los necesita.

Defectos del suelo a granel: causas y remedios

¿Qué podría ser más simple que la tecnología de piso a granel? Mezclamos los componentes, vertimos la mezcla en el piso y obtenemos una superficie perfectamente alineada.

Esto es lo que piensan la mayoría de los maestros de hogar, que deciden llevar a cabo de forma independiente el procedimiento para crear un piso a granel. Sin embargo, esta simplicidad y facilidad de tecnología es solo aparente. Según algunos informes, solo el 30-40% de todos los pisos a granel son ideales.

Otros tienen defectos asociados principalmente con violaciones de la tecnología de su dispositivo.

Muchos daños en el piso a granel pueden repararse sin reparaciones mayores, es decir, sin desmantelar completamente la superficie. Por lo general, el matrimonio identificado está bloqueado por una capa de acabado adicional de una mezcla autonivelante. Pero también hay defectos más complejos, para la eliminación completa de los cuales es necesario abrir el piso, eliminar por completo la capa a granel e incluso reparar la base de concreto.

Defectos comunes:

- pelado, hinchazón de la capa de acabado,

- grietas superficiales

- cala

- Pequeñas inclusiones, partículas extrañas en la superficie,

- delaminación, nubosidad,

- montículos y depresiones,

- desgaste prematuro

Si se producen estos signos de destrucción, es hora de comenzar a reparar la superficie de relleno. Considere los métodos de restauración que deben llevarse a cabo con una forma u otra de deformaciones.

Defecto número 1. Hinchazón, descamación de la superficie de relleno.

La hinchazón se manifiesta como la formación de burbujas simples o múltiples en el piso a granel. Su superficie puede quedar cubierta de grietas (si la capa es delgada) y colapsar. En este caso, podemos hablar de exfoliación.

La causa de la hinchazón y la exfoliación es la adhesión (adhesión) insuficiente de la capa y la base a granel. El recubrimiento, no pegado correctamente a la base, comienza a alejarse de él.

Errores en la tecnología que conducen a la hinchazón y la exfoliación:

- Limpieza inadecuada de la base de concreto del polvo, manchas de grasa y otros contaminantes.

- El uso de imprimación de baja calidad.

- Colocación de la capa de relleno sobre una base húmeda. En este caso, el exceso de agua y condensado rechaza la capa a granel, las burbujas y la forma de exfoliación.

- Baja resistencia de la base de hormigón.

- Incumplimiento del intervalo de tiempo entre la aplicación de las capas del piso a granel.

- Los componentes del revestimiento no se mezclan completamente antes de verter. La mezcla debe realizarse solo mecánicamente, utilizando boquillas especiales.

- Eliminación injusta de burbujas de aire del recubrimiento con un rodillo de agujas. Las burbujas que quedan en el espesor del recubrimiento, durante el secado, se mueven a la superficie y dejan atrás burbujas hinchadas o "cráteres" estallando.

- Violación de los indicadores de temperatura y humedad en la habitación. Según la tecnología, durante el trabajo, la temperatura ambiente debe ser superior a 5 ° C y la humedad debe ser inferior al 60%.

Eliminación de ampollas y descamación:

- Todas las inflamaciones deben eliminarse. Puede limpiar burbujas y formar "cráteres" con un molinillo o manualmente, utilizando una espátula.

- Limpian el piso de pequeñas partículas de escombros de construcción y polvo. Para hacer esto, aspire la superficie, haga una limpieza húmeda. Antes de continuar con el siguiente paso, el sustrato se seca completamente.

- Lugares de defectos preparados, si es necesario, dos veces.

- Rellene los defectos con la mezcla autonivelante utilizada. Alternativamente, se puede usar masilla de polímero o cemento. La masilla de cemento está diseñada para pisos de cemento a granel, la masilla de polímero es universal, muchos de ellos se pueden usar no solo para polímeros, sino también para revestimientos de cemento (u hormigón).

Si el piso vertido no está al frente, entonces en este paso se puede completar la reparación. El piso a granel, utilizado como revestimiento frontal, necesita un enmascaramiento visual completo de los "parches". Por lo tanto, todo el piso se vierte con una capa de acabado a granel, que se adhiere completamente a las instrucciones del fabricante para la mezcla autonivelante.

Defecto número 2. Grietas

Grietas: un defecto frecuente en el piso a granel. A veces son poco profundas, a veces alcanzan la base de hormigón. Por lo general, la aparición de grietas se asocia con una base de baja calidad sobre la cual se colocó el piso a granel. Esta es la causa más común, pero no la única. Además, hay una violación en la tecnología de vertido.

Causas de grietas:

- Capa de relleno demasiado gruesa (más de 7 mm).

- La presencia de grietas en la base.

- Base suelta, propensa al movimiento.

- Insuficiente refuerzo de la base.

- El incumplimiento de las proporciones de los componentes de la mezcla a granel, es decir, la adición de más agua de la requerida por las instrucciones. La solución demasiado líquida a menudo se agrieta cuando se seca.

- Aplicación de la mezcla a granel sobre un pavimento húmedo.

- Uso de una mezcla de piso a granel caducada.

Si las grietas son simples y el piso a granel no es un revestimiento frontal, no es necesario rellenar completamente el piso. La solución óptima es llenar tales grietas con una mezcla autonivelante.

El proceso de llenado de grietas:

- Con un ancho de grieta pequeño (hasta 1 cm), se expande a unos 2 cm a lo largo de toda la longitud. Esto se puede hacer con un molinillo (molinillo) o un cepillo de metal.

- Elimine la suciedad de las paredes de la grieta, retire el polvo con una aspiradora.

- Las paredes de la grieta se tratan con una imprimación y se dejan secar. Si es necesario, repita el tratamiento.

- La grieta se llena con masilla de polímero o cemento, nivelada al ras del resto de la superficie. Si es necesario, llene todo el piso con una nueva capa a granel.

En el caso de que el piso se corte con una red de grietas, llenarlas ya no tiene sentido. Es necesario desmantelar por completo el revestimiento y evaluar el estado de la base de hormigón, lo más probable es que fue lo que dio impulso a tales deformaciones. Si se encuentran errores, primero repare la base y luego vuelva a llenar la mezcla autonivelante.

La reparación de la base generalmente consiste en rellenar todas las grietas existentes en el concreto (solera) con mortero de cemento o masilla. La superficie debe estar nivelada, las diferencias permitidas entre los puntos más alto y más bajo, no más de 2-3 mm.

Defecto número 4. Montículos y huecos

A veces el piso a granel es desigual. Después del secado, huecos (hoyos) o tubérculos se manifiestan claramente en él. Tal defecto no solo reduce la decoración del piso, sino que también puede evitar la colocación del revestimiento de acabado (laminado, parquet, etc.) sobre él.

Las causas de la aparición de montículos y depresiones:

- Base de hormigón desigual.Si hay golpes o depresiones significativas en la base, entonces es más probable que todos estos defectos se impriman en la superficie del piso a granel.

- Llenar la mezcla "a ojo".

- El incumplimiento de las proporciones recomendadas al mezclar los componentes de la mezcla a granel. Si durante el proceso de mezcla se agregó más agua de la que requiere la instrucción, entonces, después del secado, a menudo aparecen depresiones en la superficie. Si, por el contrario, se ha agregado poca agua, la superficie se vuelve montañosa.

Para eliminar el tubérculo, el piso es molido. Luego llene la superficie con una capa de acabado de una mezcla autonivelante.

Las cavidades se rellenan con masilla (sobre una base de epoxi o cemento) o con la misma mezcla autonivelante, que se utiliza para todo el recubrimiento. Después del secado, coloque el recubrimiento final a granel (si es necesario, si la capa a granel está al frente).

Defecto número 5. Pequeñas inclusiones, aspereza

Si el polvo o pequeñas partículas de escombros entran en un piso seco a granel, entonces se forman granos, asperezas, pequeñas irregularidades en su superficie. En este caso, es imposible lograr un espejo, superficie absolutamente lisa.

- Base de concreto limpiamente insuficiente, la suciedad de la cual cayó en la mezcla a granel y se extendió sobre su superficie.

- Polvo que flota en el aire y se deposita en una superficie a granel aún no revestida.

Eliminación de pequeñas asperezas:

- La superficie del piso se limpia del polvo.

- Aplique una capa superior delgada sobre los defectos.

Defecto número 7. Desgaste prematuro

La vida útil del piso a granel es de hasta 10-20 años (los recubrimientos de polímeros son más duraderos que los de cemento). Por lo tanto, si después de un par de años de operación, el piso comenzó a desmoronarse, ponerse blanco (por arañazos), entonces podemos hablar sobre su desgaste prematuro.

Causas del desgaste prematuro:

- Carga reforzada en la superficie (en talleres o en almacenes donde se mueve el transporte o se instalan mecanismos pesados).

- El uso de componentes caducados de la mezcla a granel.

Para actualizar un recubrimiento que ya no se puede presentar, simplemente aplique otra capa superior delgada sobre la capa existente. Se debe prestar especial atención a la selección de componentes de alta calidad de la mezcla y al cumplimiento de la tecnología de vertido del piso a granel.

Si hay astillas notables en la superficie, se impriman y rellenan con masilla (a base de cemento o polímero). Después de eso, llene el piso con una nueva capa a granel.

Por lo tanto, casi cualquier defecto y deformación del piso a granel se puede corregir. Sin embargo, es mejor ser proactivo, evitando errores tecnológicos durante la creación del recubrimiento a granel.

Uso de detergentes incorrectos.

Durante la limpieza de la base de concreto del polvo, la suciedad y otros contaminantes, deben limpiarse no solo con un trapo de aspiradora y un cepillo, sino también con detergentes.

Está prohibido el uso de detergentes destinados a las necesidades domésticas comunes. Debido a que tales limpiadores no se eliminan por completo durante la limpieza, y esto puede hacer que el recubrimiento final se agriete.

Para una limpieza adecuada de la base de concreto, es necesario usar ácido especializado (convertidor de escala de cemento). Y luego debe moler con una muela y una máquina de pulir.

Imprimación superficial pobre

La imprimación de la base no debe descuidarse, porque si la superficie se trata de manera desigual, entonces el revestimiento final en forma de piso autonivelante se secará de manera desigual, lo que significa que la superficie se agrietará, se formarán grietas. Por lo tanto, es mejor realizar el cebado varias veces para que luego no tenga que rehacer el piso a granel.

Se aplica una nueva capa de imprimación solo después de que la anterior se haya secado por completo. El tiempo requerido para esto se indica en el empaque de la imprimación.

Fuerza débil de la regla

En el caso de una regla rugosa de baja calidad, el piso autonivelante colapsará después de la deformación de la base. Por lo tanto, para no realizar reparaciones repetidas del piso a granel, lo que resultará en costos financieros adicionales, debe completar correctamente una nueva regla rugosa o corregir defectos en el revestimiento antiguo.

Reparación de grietas en el piso a granel

Primero debe determinar la naturaleza de la apariencia del defecto y rastrear su comportamiento, y luego decidir qué hacer si el piso está agrietado.

Si después de algún tiempo la grieta no ha aumentado y no se han formado nuevos defectos, entonces dicho defecto se elimina fácilmente. El cierre de tal grieta es el siguiente:

- El mortero preparado para el piso vertido se vierte en la grieta.

- El lugar del daño con la solución llena se deja hasta que se seque por completo.

- Luego, la molienda de este lugar se lleva a cabo con papel de lija de grano fino.

Tal método de reparación solo es adecuado si el piso autonivelante es la base para el recubrimiento final posterior, por ejemplo, para baldosas de porcelana.

Si aparecieron grietas en varios lugares, y también tienen muchas ramas pequeñas, entonces no es recomendable realizar trabajos de restauración. En este caso, desafortunadamente, será necesario eliminar no solo el piso a granel, sino también la regla rugosa hasta los pisos de baldosas.

Después de limpiar a fondo la superficie, debe comenzar a verter una nueva regla con estricta adherencia a todo el proceso. Después de verter la regla, espere hasta que la regla se haya secado completa y naturalmente.

Después del secado, la superficie debe imprimarse. Esta etapa se realiza dos veces, ya que una imprimación de alta calidad asegurará una adhesión confiable de la base y el piso autonivelante, lo que evitará la formación de defectos.

Luego vaya directamente al relleno de nuevos pisos a granel. En esta etapa, debe prestar atención a los siguientes matices:

- Se debe fijar una película amortiguadora en las paredes.

- El tamaño del piso vertido no debe exceder el grosor especificado por el fabricante. De lo contrario, el piso inundado adquirirá el llamado efecto amortiguador, y esto, a su vez, conducirá a la delaminación del recubrimiento en el futuro.

- Durante el llenado del piso, no se permiten corrientes de aire y el acceso de aire fresco.

Una excepción en forma de un supuesto de ventilación es el vertido de un piso de poliuretano a granel. Dado que durante su instalación se libera gas tóxico.

En este material, se consideraron las principales causas de la aparición de grietas en el piso a granel y los métodos para su eliminación. Para que no le interese crecer demasiado la "reparación de grietas en el piso a granel", debe seguir estrictamente la tecnología y abordar de manera responsable la preparación de la base, entonces estos problemas pueden evitarse.